19 novembre 2013

2

19

/11

/novembre

/2013

02:30

即一般概念粗加工是以快速切除毛坯餘量為目的,在粗加工時應選用大的進給量和盡可能大的切削深度,以便在較短的時間內切除盡可能多的切屑。粗加工對表面品質的要求不高,刀具的磨鈍標準一般是切削力的明顯增大。精加工在精加工時最主要考慮的是工件表面品質而不是切屑的多少,精加工時通常採用小的切削深度,刀具的副切削刃經常會有專門的形狀,比如修光刃。根據所使用的機床、切削方式、工件材料以及所採用的刀具,可使表面粗糙度達到Ra1.6μm的水準,在極好的條件下甚至可以達到Ra0.4μm。

車削加工是機械加工中最基本的一種加工方法,它所用的機床是車床,所用的刀具為車刀,也可以用鑽頭、滾花刀、鉸刀等,利用這些切削刀具與工件的一系列相對運動,可以完成多重切削。車削加工的加工範圍很廣,可以加工出各種類型的帶有旋轉體表面的零件,如內外圓柱面、內外圓錐面、內外成形面、內外螺旋面等,其經濟精度達到IT11~IT06,表面粗糙度為Ra12.5µm~0.8µm。另外,在車床上安裝上夾具和附件還可以進行鏜孔、銑削、磨削、研磨、拋光等。

加工精度等級

| 精度等級 |

尺寸精度範圍 |

Ra值範圍 (μm) |

相應的加工方法 |

| 低精度 |

IT13~IT11 |

25~12.5 |

粗車、粗鏜、粗銑、粗刨、鑽孔等 |

| 中等精度 |

IT10~IT9 |

6.3~3.2 |

半精車、半精鏜、半精銑、半精刨、擴孔等 |

| IT8~IT7 |

1.6~0.8 |

精車、精鏜、精銑、精刨、粗磨、粗鉸等 |

| 低精度 |

IT7~IT6 |

0.8~0.2 |

精磨、精鉸等 |

| 低精度 |

IT5~IT2 |

Ra<0.2 |

研磨、超精加工、拋光、珩磨等 |

銑車削加工精度

| 加工方案 |

公差等級 |

表面粗糙度Ra(μm) |

適用範圍 |

| 粗車-半精車 |

IT8-9 |

10-5.0 |

端面 |

| 粗車-半精車-精車 |

IT6-7 |

2.5-1.53 |

| 粗車-半精車-磨削 |

IT7-9 |

1.25-0.32 |

| 粗刨(或粗銑)-精刨(或精銑) |

IT7-9 |

10.0-2.5 |

一般不淬硬平面(端銑的表面粗糙度較好) |

| 粗刨(或粗銑)-精刨(或精銑)-括研 |

IT5-6 |

1.25-0.160 |

精度要求較高的不淬硬平面,批量較大時宜採用寬刃精刨方案 |

| 粗刨(或粗銑)-精刨(或精銑)-寬刃精刨 |

IT6 |

1.25-0.32 |

| 粗刨(或粗銑)-精刨(或精銑)-磨削 |

IT6 |

1.25-0.32 |

精度要求較高的淬硬平面或不淬硬平面 |

| 粗刨(或粗銑)-精刨(或精銑)-粗磨-精磨 |

IT5~IT6 |

0.63-0.040 |

大量生產,較小的平面(精度視拉刀的精度而定) |

| 粗銑-拉 |

IT6-9 |

1.25-0.32 |

| 粗銑-精銑-磨削-研磨 |

IT5~IT2 |

IT5以上 |

高精度平面 |

常見加工方法的Ra表面特徵

| 加工方法 |

面粗糙度Ra(μm) |

表面特徵 |

| 粗車、 粗鏜 、粗銑、 粗刨 、鑽孔 |

50 |

可見明顯刀痕 |

| 25 |

可見刀痕 |

| 12.5 |

微見刀痕 |

| 精銑、精刨 |

半精車 |

6.3 |

可見加工痕跡 |

| 3.2 |

微見加工痕跡 |

| 精車 |

1.6 |

看不清加工痕跡 |

| 粗磨 |

0.8 |

可辨加工痕跡方向 |

| 精磨 |

0.4 |

微辨加工痕跡方向 |

| 精密加工 |

0.1-0.012 |

只能按表面光著辨識 |

資料來源:網路彙整

willy

25 octobre 2013

5

25

/10

/octobre

/2013

08:16

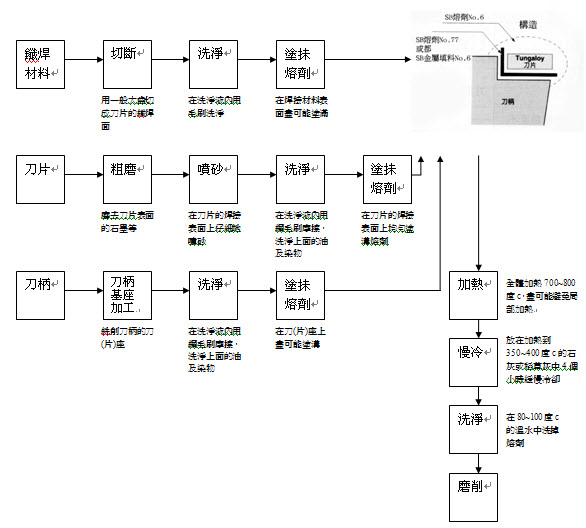

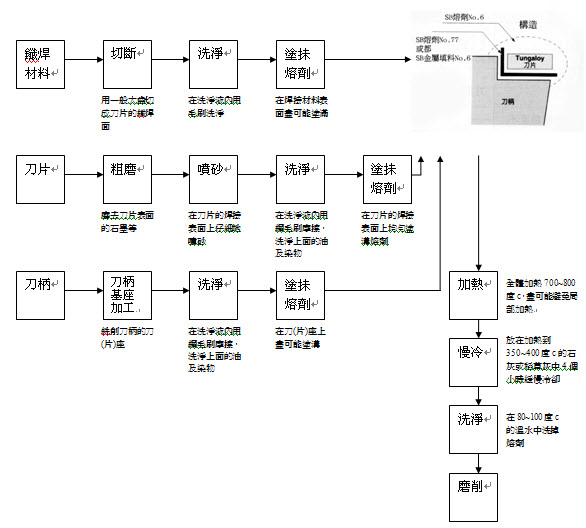

即使在不需重磨刃刀具普及的現在,焊接刀具仍廣泛用於切削、建築礦山、耐磨損刀具等多方面。焊接作業的好與壞對刀具性能有很大的影響。焊接時內部殘留的變形,有時是磨削時出現裂紋的原因。即使磨削時未出現裂紋,因內部變形的影響,刀具在使用初期有時也會破損。 焊接作業需要常常考慮隨刀具毛坯和焊接材料加熱、冷卻時發生的特性及動態的變化,焊接後的可磨性及作為刀具使用特性這三者之間的相互關係。

焊接作業的主要特性因素

- 刀片和刀柄(材http://blog.tool-tool.com/?p=697&preview=true質、形狀尺寸、連接部形狀)

- 焊接材料(種類、焊接強度、焊接屬厚度、熔劑)

- 加熱裝置(火焰吸附式、爐內插入式、電阻式、高頻式)

- 焊接作業(前處理、加熱溫度、加熱時間、後處理)

焊接作業流程

焊接銑刀鈍化處理的目標值(切削鋼材時)

焊接銑刀鈍化處理的目標值(切削鋼材時)

| 故障內容 |

主要原因 |

措施說明 |

| 焊接變形 |

|

- 鎢鋼刀片厚度入刀柄材料厚度薄

- 刀片和刀柄的熱膨脹系數差別大

|

- 盡可能加厚刀片

- 填充墊片

- 緩慢冷卻

- 選擇和刀片的熱膨脹系數差別小的刀柄

|

|

| 焊接裂紋 |

|

- 刀片和刀柄的熱脹系數差別大

- 刀片厚度比刀柄材料厚度薄

|

- 使用低溫銀焊

- 填充墊片

- 緩慢冷卻

- 加大刀尖圓弧半徑R或者倒角

- 在刀柄上切縫或切槽

|

|

| 焊接斷裂 |

|

- 焊接表面受污染

- 存在異物

- 焊接老化

- 焊接量不夠

- 基體和刀片的連接面緊密性不好

- 焊接表面粗糙度大

|

- 仔細清掃焊接表面

- 使用與焊接表面大小相應的焊接材料

- 避免快速加熱,應緩慢加熱

- 開通氣孔時施加適量熔劑

- 一旦洗淨立即焊接

- 使焊接面的表面粗糙度良好

|

|

焊接狀態的檢查方法

- 放大鏡檢查方法:GC或者金剛石砂輪磨削後,用放大鏡(×20倍)觀察焊接層有無斷裂及刀片有無裂紋。

- 敲擊檢查方法:例如銑刀等,將銑刀反向放在刀墊上面,用錘子敲打刀柄上面,觀察刀片有無脫落。

- 熒光探傷法

- 比色檢驗法檢查

willy

8 octobre 2013

2

08

/10

/octobre

/2013

03:17

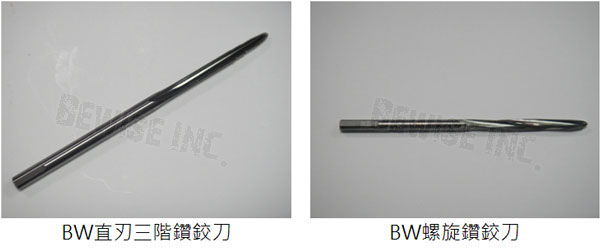

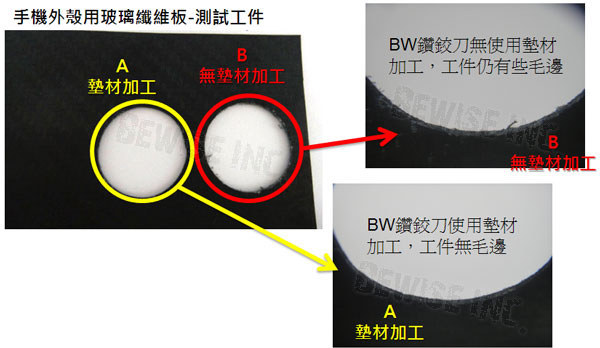

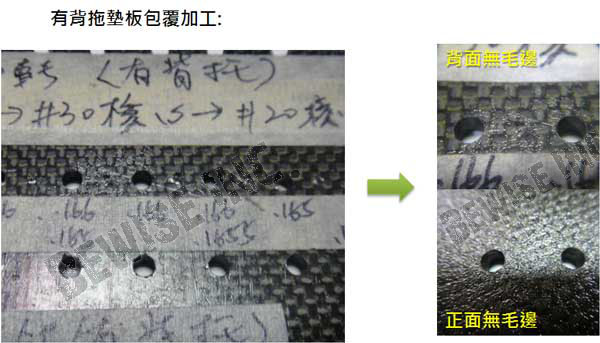

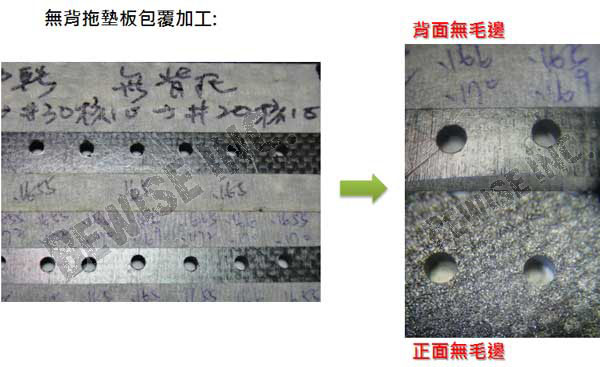

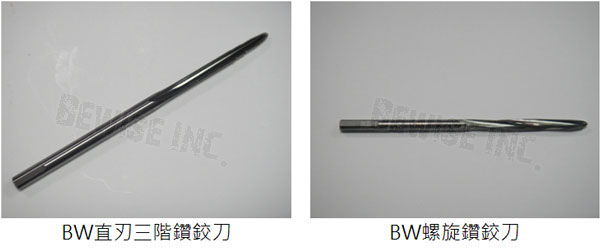

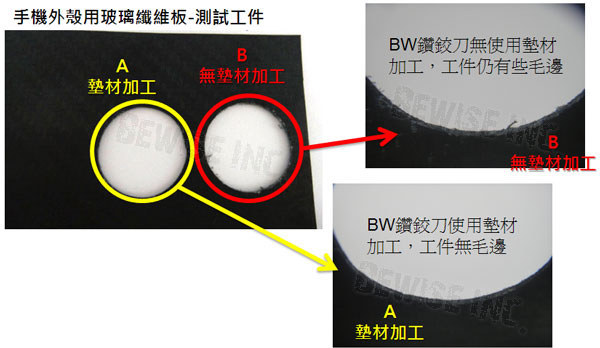

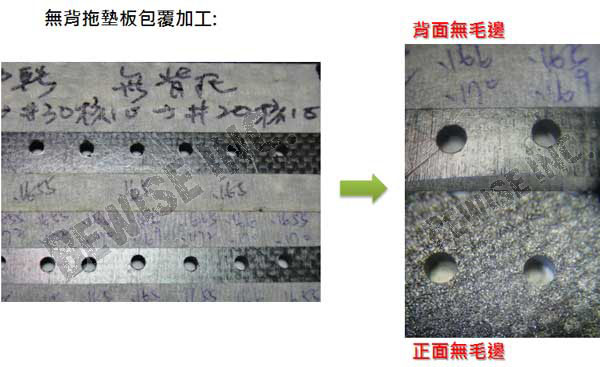

BW公司開發新型四刃鑽鉸孔刀具,針對碳纖維,玻璃纖維與石墨纖維複合材料加工,因特殊刀具材料與切削排屑方式,改善刀具在切割複合材料,能使刀具穩定切割無毛邊現象,排屑方式能產生顆粒粉末狀。

BW鑽鉸刀玻纖切削加工測試

BW公司開發鑽鉸孔刀具CNC機台直接進行刀刃側銑,工件為玻璃纖維板厚度0.4mm,進行穿透側銑。

| 玻纖切削加工參數 |

玻璃纖維板 |

| 加工件 |

厚度0.4mm 手機外殼用玻璃纖維板 |

|

| 加工刀具 |

BW三爪柄螺旋鑽鉸刀Φ 4mm X 4Z X 89L X 118° |

| 加工機台 |

CNC機台 |

| 加工方式 |

側銑,無任何切削油、水與無冷風處理 |

| 加工條件 |

主軸轉速:6000rpm / F進給:600 / Z深度:0.5mm |

目前加工廠纖維材質使用一般刀具加工切削,加工件邊都有毛邊情形,都還需靠人工再做修邊動作,耗費人力及時間,BW鑽鉸刀加工後無毛邊克服此問題,節省人力成本。

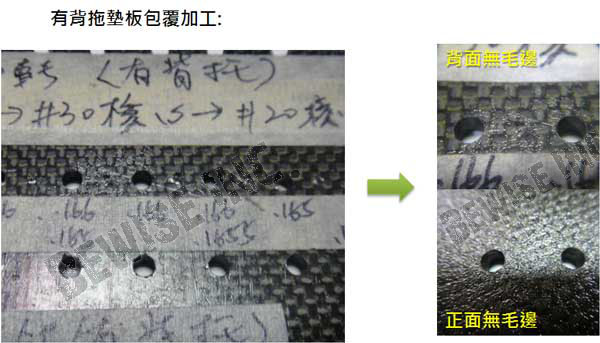

BW鑽鉸刀碳纖切削加工測試

BW公司開發鑽鉸孔刀具使用氣動工具/鑽孔機直接進行刀刃鑽鉸孔,工件為航太用高階碳纖維板,

進行穿透鑽鉸孔。

| 碳纖切削加工參數 |

碳纖維板 |

| 加工件 |

厚度5mm航太用高階碳纖維板 |

|

| 加工刀具 |

BW三爪柄螺旋鑽鉸刀Φ 4mm X 4Z X 89L X 118° |

| 加工機台 |

氣動工具/鑽孔機

|

| 加工方式 |

鑽孔無啄鑽,無任何切削油、水與無冷風處理 |

| 加工條件 |

主軸轉速:6000rpm

加工後用標準孔位公差棒測試,孔位以達到正確公差。 |

此次實驗針對航太氣動工具、在耐高溫碳纖維板進行鑽孔與鉸孔一次完美加工、以達到精準孔位與無毛邊、一次成型。

BW鑽鉸刀金屬與複合材料切削加工測試

金屬(鐵、鋁、銅等)切削排屑主要為片狀、螺旋狀等幾何排屑方式。

複合材料(碳纖維、石墨纖維與玻璃纖維)切削排屑主要為粉末狀與微細顆粒等幾何排屑方式。

| 金屬與複合材料切削加工參數 |

金屬與複合材料 |

| 加工件 |

航太用鈦金屬與碳纖維複合板

厚度3mm / 板材-鈦20條+碳纖 |

|

| 加工刀具 |

BW三爪柄螺旋鑽鉸刀Φ 4mm X 4Z X 89L X 118° |

| 加工機台 |

氣動工具/鑽孔機

|

| 加工方式 |

鑽孔無啄鑽,無任何切削油、水與無冷風處理 |

| 加工條件 |

主軸轉速:6000rpm

加工後用標準孔位公差棒測試,孔位以達到正確公差。 |

BW鑽铰刀碳纖維與玻璃纖維材質加工測試完整測試報告

willy

18 septembre 2013

3

18

/09

/septembre

/2013

05:59

目前客戶加工時以白鋼刀寬面平貼加工物,因白鋼刀磨耗快,尺寸不好掌控,表面光滑度問題,碧威工程師到加工現場了解客戶加工方式及參數...因素,進而剖析原因,針對發現問題作了建議:

- 橡膠圓柱要切割v型深溝槽尺寸如何控制??橡膠圓柱表面有特殊耐磨材料造成刀具容易磨損,該如何解決??

先瞭解鑽石切割線製程如何製造,鑽石選擇奈米微粒鑽石,鑽石經過酸洗鍍鎳,再經過化學鍍液附著再彈簧鋼絲線上,再把鑽石切割線放在橡膠圓柱v型溝內,因橡膠有彈簧性質可增加磨差力,但是橡膠軟性無法成受鑽石切割線銳利磨差能力,所以外層再附著氧化鋁、二氧化矽等耐磨材料。

- 加工橡膠圓柱刀具如何選擇??橡膠圓柱如何做粗加工與精加工?粗加工如何控制表面細膩度?精加工如何控制尺寸精度?

刀具如何選擇要分為粗加工與精加工

粗加工:

選擇普通碳鋼熱處理到HRC65以上材料做成刀具,因橡膠表面有耐磨材質,容易造成刀具破損,所以便宜刀具降低成本為主要課題,然後再針對刀具如何降低磨耗及刀刃散熱等問題做改善,降低刀刃散熱與磨損分面可加裝油霧渦流管槍來加強散熱與降低磨損,亦可增加表面細膩,渦流管槍可調整冷風溫度改變橡膠特性,刀刃因橡膠改變材料性質,使刀刃磨損散熱改變後容易加工。

精加工:

應選擇高速cnc車銑複合加工機-尺寸控制精準,刀具選擇應該以PCD鑽石刀具為主,因PCD材料刀具高硬度高密度特性,使用再橡膠切割有如神兵力器。

白鋼刀(1cm X 1cm)及替換式刀片及刀架

為加工物,表層為切割晶片的砂漿(二氧化矽)底部為像膠 硬度HRC大約在90度

willy

31 août 2013

6

31

/08

/août

/2013

02:52

在銑削難切削材質時,會產生大量的切削熱。所以在加工時,應用充分的大風量油霧冷風槍將切削區淹沒,這對小直徑銑刀OR大直徑刀具容易實現,切削時就不可能全部淹沒,採用乾銑方式。

當銑刀不能被大風量油霧冷風槍覆蓋時,熱量在刀片上快速傳入、傳出,導致產生許多垂直於切削刃的很小裂紋,最終就會引起硬質合金碎裂。

有些場合可使用比較小的銑刀,加工時不用大風量油霧冷風槍,如果刀具切削正常且刀具壽命有所改善的話,說明也能進行有效的大量冷風乾銑。

因為醫療和航太工業中的零件常用難切削材質製造,使這種材料通常都附有認證檔,在這些檔中給出了這種特殊材料的化學結構,使我們在加工時可以知道銑的是什麼 材料。而應注意的是如何根據這類材料的成分選用適當的切削參數和切削方法。

主要元素是鎳、鉻矽、錳、鉬、鉭、鎢等,當金屬冶煉廠調整每種金屬的百分比含量時,其耐蝕性、強度、硬度等特性都會改變,同樣它的可加工性也會隨之變化。

設計切削堅韌或硬質工件的刀具並不難,但要設計出二者兼備的難切削材質刀具卻是不容易。對於這些合金你可能有自己的叫法,但只要你瞭解它的成分並使用適當的刀具,你就可順利地銑削像 Corp20、Rene41 和 Haynes242 這樣的材料。

willy

13 août 2013

2

13

/08

/août

/2013

02:26

不管刀具設計得如何,或用什麼材料製成,刀具的製造商都應該提供切削速度和每齒進給量的初始值。如果沒有這些資料,就應該向製造廠家的技術部門諮詢。廠商 應該熟知他們的產品在進行全寬度開槽銑削、外廓銑削、插銑或斜坡銑削時的能力如何,因為許多標準銑刀大多數不能完成這樣多的加工工序。比如,如果銑刀沒有 足夠大的第二後角,則斜坡銑削的斜角就要減小。

很明顯,如果超出刀具的加工能力,將導致刀具的損壞。插銑也是一樣,如果不能將切屑及時地從槽底排出,切屑將會受到擠壓,之後刀具也將損壞。總之,銑削加工高溫合金時,這些情況對刀具壽命都是不利的。

如果認為減慢進給速度可延長刀具壽命,事實證明是錯誤的。典型的例子就是在切第一刀時,會發現材料相當硬。如果把進給量減小 ( 如可轉位銑刀的每齒進給量減至 0.025~0.5 mm ) ,刀具切削刃將強烈地摩擦工件,結果是刀具很快或是立即損壞。摩擦能引起工件表面的加工硬化,為避免加工硬化,切第一刀時應保持一定的切削負荷 ( 0.15~0.2 mm/ 每齒進給量 )。

切削深度取決於多種因素,如刀具設計,刀片高度、刀具剛性、刀具總長、機床馬力等。但當刀具的後角和前角為 5°~11° 正值時,最適於加工粘度大的材料。立銑刀的螺旋角應該在 35°~50° 之間。這些銑刀的傾斜刀刃有鋸削作用,能形成理想的切屑並帶走切削熱。

當然,難切削材質時,適當的切削速度也非常重要。它決定了在切削區產生熱量的多少。推薦的速度範圍從較低的 12~15 m/min ( 對高速鋼銑刀 ) 到 23~37 m/min ( 對硬質合金銑刀 ),再到180~245 m/min 或更高( 對陶瓷銑刀 )。增加進給量和切削深度也會增加切削熱,因相應地增加了切削力和刀具與工件的接觸面積。

根據銑削難切削材質時的應力和切削力,應選擇由K40~K50硬質合金作為銑刀刀片的基體,並採用帶有耐熱性能高的氮鋁鈦塗層。使用這類硬質合金牌號的刀片進行銑削 加工,可取得很好的加工效果。在較低的切削速度下,採用碳氮化鈦塗層進行加工,其效果也不錯。

如果在加工中,刀具使用不當,即使用最好的基體和塗層,也不會取得好的加工效果。比如,在零件上要銑出一個深度為 2~5mm 的槽,想分三次走刀加工出來。一般在這個加工過程中 CAM 系統將顯示為三次切深都一樣。由於工件重複地接觸刀具上同一部位,最終相同的切深將使塗層上產生一個缺口,一旦這個缺口劃穿了塗層,就會損傷基體,致使刀 具損壞。

因此在銑削加工中,選取適當的切削深度 ( 一般在 0.5~0.60mm ) ,在銑削時,防止工件重複接觸刀片同一部位,這樣才能延長刀具的壽命。

willy

13 août 2013

2

13

/08

/août

/2013

02:26

不管刀具設計得如何,或用什麼材料製成,刀具的製造商都應該提供切削速度和每齒進給量的初始值。如果沒有這些資料,就應該向製造廠家的技術部門諮詢。廠商 應該熟知他們的產品在進行全寬度開槽銑削、外廓銑削、插銑或斜坡銑削時的能力如何,因為許多標準銑刀大多數不能完成這樣多的加工工序。比如,如果銑刀沒有 足夠大的第二後角,則斜坡銑削的斜角就要減小。

很明顯,如果超出刀具的加工能力,將導致刀具的損壞。插銑也是一樣,如果不能將切屑及時地從槽底排出,切屑將會受到擠壓,之後刀具也將損壞。總之,銑削加工高溫合金時,這些情況對刀具壽命都是不利的。

如果認為減慢進給速度可延長刀具壽命,事實證明是錯誤的。典型的例子就是在切第一刀時,會發現材料相當硬。如果把進給量減小 ( 如可轉位銑刀的每齒進給量減至 0.025~0.5 mm ) ,刀具切削刃將強烈地摩擦工件,結果是刀具很快或是立即損壞。摩擦能引起工件表面的加工硬化,為避免加工硬化,切第一刀時應保持一定的切削負荷 ( 0.15~0.2 mm/ 每齒進給量 )。

切削深度取決於多種因素,如刀具設計,刀片高度、刀具剛性、刀具總長、機床馬力等。但當刀具的後角和前角為 5°~11° 正值時,最適於加工粘度大的材料。立銑刀的螺旋角應該在 35°~50° 之間。這些銑刀的傾斜刀刃有鋸削作用,能形成理想的切屑並帶走切削熱。

當然,難切削材質時,適當的切削速度也非常重要。它決定了在切削區產生熱量的多少。推薦的速度範圍從較低的 12~15 m/min ( 對高速鋼銑刀 ) 到 23~37 m/min ( 對硬質合金銑刀 ),再到180~245 m/min 或更高( 對陶瓷銑刀 )。增加進給量和切削深度也會增加切削熱,因相應地增加了切削力和刀具與工件的接觸面積。

根據銑削難切削材質時的應力和切削力,應選擇由K40~K50硬質合金作為銑刀刀片的基體,並採用帶有耐熱性能高的氮鋁鈦塗層。使用這類硬質合金牌號的刀片進行銑削 加工,可取得很好的加工效果。在較低的切削速度下,採用碳氮化鈦塗層進行加工,其效果也不錯。

如果在加工中,刀具使用不當,即使用最好的基體和塗層,也不會取得好的加工效果。比如,在零件上要銑出一個深度為 2~5mm 的槽,想分三次走刀加工出來。一般在這個加工過程中 CAM 系統將顯示為三次切深都一樣。由於工件重複地接觸刀具上同一部位,最終相同的切深將使塗層上產生一個缺口,一旦這個缺口劃穿了塗層,就會損傷基體,致使刀 具損壞。

因此在銑削加工中,選取適當的切削深度 ( 一般在 0.5~0.60mm ) ,在銑削時,防止工件重複接觸刀片同一部位,這樣才能延長刀具的壽命。

willy

25 juillet 2013

4

25

/07

/juillet

/2013

05:35

<p><img title="刀具在銑削鎳基合金時破損較快?" alt="刀具在銑削鎳基合金時破損較快?" src="http://tw.tool-tool.com/news/201307/milling-nickel-based-alloys/images/milling-nickel-based-alloys-b.jpg"></p>

<p>鎳系合金中<strong>鎳</strong>和<strong>鉻</strong>是兩個主要添加成分,增加<strong>鎳能增加材料韌性</strong>,加入<strong>鉻可提高材料的硬度</strong>,再加上其他成分的平衡,據此就可以預測刀具的磨損情況。加工鎳基合金,其刀具費用較高,其費用為銑削一般鋼材的5~10倍。</p>

<p> 毋庸質疑,在<strong>銑削鎳基合金</strong>時,熱量是影響<a title="刀具磨耗與壽命" href="http://tw.tool-tool.com/news/201201/tool-wear-and-life">刀具壽命</a>的最重要的因素,因為即使最好的<a title="鎢鋼材質刀具適性與特性" href="http://tw.tool-tool.com/news/201202/tungsten-steel-tool-suitable-and-features">硬質合金刀具</a>,也會被過高的<strong>切削熱</strong>所毀壞。產生極高的切削熱,不僅僅是銑削鎳合金才遇到的問題。所以銑削這些合金時,需要對熱量加以控制。</p>

<p>另外,瞭解應用<a title="常見切削刀具材料" href="http://tw.tool-tool.com/news/201202/common-cutting-tool-material/">各種形式的刀具</a> ( <a title="切削刀具" href="http://tw.tool-tool.com/cutting-tool.html">高速鋼刀具、硬質合金刀具</a>或<a title="金屬陶瓷刀具" href="http://tw.tool-tool.com/cutter-mc.htm">陶瓷刀具</a> ) 加工時所產生的熱量值,也是非常重要的。 許多<strong>刀具</strong>的損壞還與其他因素有關,不合格的<a title="刀具切削於車床夾爪的夾持長度該如何計算決定之?" href="http://tw.tool-tool.com/news/201109/lathe-gripper-length-calculation">夾具和刀柄</a>都可能縮短刀具壽命。當夾緊的工件剛性不足,切削時產生移動時,可能會引起硬質合金基體的斷裂。有時 會沿切削刃產生小的裂縫,有時還會從硬質合金刀片上崩裂,無法繼續進行<strong>切削</strong>。</p>

<p>當然,這種崩裂刃具也可能是因為硬質合金太硬或切削負荷太大所致。這時應考慮採用高速鋼刀具進行加工,以減少崩裂。當然,高速鋼刀具又不能像硬質合金那 樣承受較高的熱量。</p>

<p>在加工開始前,加強夾具的剛性,不僅延長了刀具的壽命,而且還提高了工件表面質量,減少了加工誤差。 同樣刀柄選擇不當,也會縮短刀具壽命。如把柄徑為 3.175mm 的立銑刀裝在銑刀刀柄裏,由於緊固螺釘的作用,使刀具和刀柄之間的配合間隙偏到一邊,刀具中心偏離刀柄回轉中心,使銑刀工作時的徑向 跳動增加,致使銑刀每個刀齒的切削負荷不均衡。這種切削狀態對刀具很不利,特別是在銑削鎳基合金與含有添加到材料中的其他元素可能有:矽、錳、鉬、鉭、鎢等,值得注意的是鉭和鎢也是用來製造硬質合金的主要成分,它們能有效地提高硬質合金的性能,但是這些元素加入到工件材料中,就使它變地難以銑削加工時更加突出。</p>

<p>通過使用改善了<strong>刀具</strong>裝卡偏心度的刀柄,如液壓卡頭、熱裝卡頭,能使切削作用更均衡、更平穩,減少了刀具磨損,提高了表面質量。<strong>選擇刀柄時應遵循一個原則,就是刀柄要盡可能的短。這些對刀具和工件的夾持要求,對銑削任何材料都適用。</strong></p>

willy

8 juillet 2013

1

08

/07

/juillet

/2013

02:19

沖壓加工根據材料的變形特點分: 分離加工方式、成形加工方式

分離加工方式

沖裁加工方式是指使板料按一定的輪廓綫斷裂分離而獲得一定形狀、尺寸的沖壓件的加工方式。分離加工方式主要有沖孔、落料、 切斷、切舌、切邊、剖切、整修及精沖等。

成形加工方式

沖壓成形時,變形材料內部的等效應力超過屈服極限 ,但未達到强度極限 ,使材料産生塑性變形,從而成形零件。成形加工方式主要有彎曲、拉深、成形、冷擠壓等。

| 成形加工方式 |

壓彎 |

拉彎 |

卷邊 |

扭彎 |

彎曲

bending |

|

|

|

|

| 用彎曲模將平板(或絲料、杆件)毛坯壓彎成一定尺寸和角度,或將已彎件作進一步彎曲。 |

在拉力與彎矩共同作用下實現彎曲變形,使整個橫斷面全部受拉伸應力的一種沖壓方式 。 |

用卷邊模將條料端部按一定半徑卷成圓形。 |

用扭曲模將平板毛坯的一部分相對另一部分扭轉成一定的角度。 |

| 成形加工方式 |

拉深

drawing |

|

| 將一定形狀的平板毛坯通過拉深模沖壓成各種形狀的開口空心件;或以開口空心件爲毛坯通過拉深,進一步使空心件改變形狀和尺寸的冷沖壓加工方法。 |

| 成形加工方式 |

脹形

bulging |

起伏成形

cmbossing |

翻邊

planging |

| 成形 |

|

|

|

| 從空心件內部施加徑向壓力,强迫局部材料厚度减薄和表面積增大,獲得所需形狀尺寸的冷沖壓方法。 |

平板毛坯或製件在模具的作用下,産生局部凸起(或凹下)的沖壓方法。 |

指利用模具將工件上的孔邊緣或外緣邊緣翻成竪立的直邊的沖壓方式。 |

縮口

necking |

校平

flattening |

整形

sizing |

|

指利用模具將有拱彎、翹曲的平板製件壓平的沖壓方式。 |

指利用模具將彎曲或拉深件局部或整體産生不大的塑性變形的沖壓方式。 |

| 指將預先拉深好的圓筒或管狀坯料,通過模具將其口部縮小的沖壓方式。 |

資料來源:網路彙整

willy

26 juin 2013

3

26

/06

/juin

/2013

07:51

Milling is one of the most common and most widely used processing methods, and for roughing milling of the various structural components and fine milling is almost by end milling. There are two ways, clockwise and anticlockwise milling, according to the cutting direction. The movement of the cutting edge and work piece is in the opposite direction or same direction, divided into the two kinds of conventional milling and climb milling.

Anticlockwise Milling:

Milling direction and feed in the opposite direction (milling against the feed) is anticlockwise milling; chip caused from the bottom into upper, so we also call it as up milling; Since the traditional processing and milling mostly used this way, so we also called it as conventional milling.

Characteristics of anticlockwise milling:

- Chip shape is from thin to thick, and cutter afford force from light into heavy, which may prevent the cutter fracture by the impact.

- Suitable for milling casting black surface.

- Can be used in the old milling machine, no screw invalid gap movement.

- More friction, the blade is easy to blunt, short life.

- Easy shaken, the machined surface is rough, poor machining accuracy.

- The device is not easy to settle, which is not suitable for milling thin parts.

- More energy consumption.

Clockwise milling:

The milling and feed in the same direction (milling with the feeds) called clockwise milling; Due to cutting action is from no-machining face of work piece into down place (chips from thick into thin), so it is called down milling or climb milling.

Characteristics of climb milling:

- Chip is from thick into thin, cutter affords force from heavy into light, easy to cause fracture by impact.

- Not suitable for milling castings, forgings, and the surface of the work piece with fish scale shape.

- The milling machine shall have a gap eliminator, or easy to produce screw invalid gap movement.

- Processing less friction, longer life of the cutter edge.

- Easy chucking, no vibration, and high accuracy of the machined surface.

- The device is easy to settle, it’s suitable for milling long thin work pieces.

- Less feed consumption.

In most of the milling case, in addition to the casting of the first milling and old milling Lo-gap chopping device need to

use the anticlockwise milling, down milling is better than conventional milling.

willy